原标题:装配式建筑相关材料及施工综述

摘要

装配式建筑的施工方案秉持着新型绿色理念和技术为广大人民群众喜爱,也推动了建筑行业的进步发展,促进了社会的进步。本文对装配式材料及相关施工工艺做简单概述。

关键词 :装配式建筑、套筒灌浆料、预制墙板、施工工艺

01

背景介绍

随着中国建筑业的发展,为适应可持续发展的社会追求,装配式建筑应运而生。装配式建筑起源于19世纪的英国[1]。20世纪20年代,德国等欧洲发达国家就积极推 进建筑工业化,开始尝试装配式建筑;20世纪30年代,美国装配式建筑的产业化、标准化逐步有了雏形;20世纪60年代,日本也开始制定住宅工业化的方针,并逐步变成现实[2];20世纪80年代,新加坡逐渐将装配式的建筑理念融入了居民住宅工程。从国内看,新中国建立初期,就曾引入苏联的装配式建筑经验,但未得到大规模的推广[3]。国内装配式虽起步较早,但早期结构仅限于盒子式等简单的结构及形式。直到20世纪70年代直到20世纪70年代,我国才开始重视发展[4]。

随着技术的发展,现装配式施工采用BIM技术进行三维动态模拟,充分把握装配式建筑构件要素的之间的匹配和应用,分析可行性。在建筑设计上,提高装配式建筑设计效率,实现装配式预制构件的标准化设计的同时,降低装配式建筑的设计误差。在预制构件生产阶段,优化整合预制构件生产流程,加快模型制作过程。在施工阶段,提高工厂管理效率[5-6]。只需进行现场安装,无须制作,随实施工程技术的水平不必短提高,装配式建筑在施工时已实现了干性作业,最大限速度的保护生态环境,提高实施工程技术水平以及建筑结构的安全稳定性[7-8]。与传统现浇砼结构相比,拥有非常良好综合社会效益,经济效益[9]:(1)节约能源,对周围环境影响少(2)缩短工期(3)节约劳动力(4)保证工程质量(5)使用性能好,结构强度高,抗震性能好[10]。

02

装配式建筑的分类

装配式建筑可分为分别为砌块建筑、板材建筑、盒式建筑、骨架板材建筑及升板升层建筑[11]。

2.1 砌筑建筑

提前在预制场中制作好块体,块体按照大小的不同可分为小型砌块、中型砌块、大型砌块,制作好砌块后,在工地上用预制块砌成墙体,使用该种墙体作为围护部分的建筑称为砌块建筑。砌块的原材料来源广、品种多,可就地取材、价格便宜。一般有水泥、砂石、天然浮石、凝灰溶岩、人工陶粒、以及工业废料(如粉煤灰、煤矸石、高炉矿渣)等。砌块的生产的基本工艺简单易行,现场施工方便,因此,近年来砌块建筑发展迅速,应用广泛[12]。

2.1.1砌块建筑施工准备

根据建筑现场具体条件,施工机具配备等情况,编制施工方案、技术措施和施工平面布置图。砌块吊装路线的选择,主要根据台灵架的技术性能和建筑物的体型选定,常用的有:①合拢法。井架架设在建筑物中部,台灵架可先从建筑物的一端开始吊装,逐步退到井架处,再将台灵架移到另一端进行吊装;最后,又逐步退到井架处收头。②后退法。与上述类似,只是井架设在建筑物的某一端时,吊装从另一端开始,退到设井架的端点位置收头。③循环法。台灵架回转半径范围小于建筑物宽度时,吊装通常须从井架旁开始,沿外墙依次吊装一周,到井架处收头。砌块的排列按砌块排列图施工。该图由设计单位提供,也可以由实施工程单位根据工程具体要求、施工条件与砌块建筑规范进行绘制。

2.1.2砌块吊装工艺

它根据机械设备能力而定。一般分为三类:①用轻型塔式起重机作垂直和水平运输,将砌块和构件运到吊装地点,用台灵架进行吊装,楼板和构件等吊装由塔式起重机进行。本法工作效率较高。②用井架或门架集中垂直运输砌块和构件,再经水平运输到安装地点,用台灵架进行吊装。此法分垂直与水平两阶段运输,因此工效一般。③用台灵架就地起吊,适用于劳动力和起吊设备不足的低层建筑。吊装时须将砌块、楼板、构件等根据吊装顺序,分别按型号、次序分批堆放在要求的位置上方可进行,因此工效较低。

2.1.2砌块工艺优化

在施工全套工艺流程中,为防止砌块与墙体间的开裂变形,可在墙体中设置变形缝。设置控制缝是是解决墙体开裂最有效的办法之一。①竖向控制缝 一般间距为6-13m,配筋砌体可达到30m。②水平控制缝 为控制屋内与墙面的温差变形,水平控制缝可在檐口圈梁与砌块间、保温层与屋板间、屋面板与圈梁之间等位置。2.2板材建筑与盒式建筑

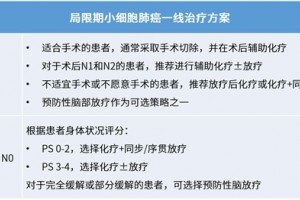

板材建筑是由各类板材,如墙板、楼板、屋面板等组合而成的建筑称为板材建筑,板材建筑在装配式建筑中占主要的地位。但板材建筑存在着对建筑物的造型和布局要求严格,对开间有所限制的缺陷。盒式建筑是板式建筑的衍生品,是由板式建筑构成的形似盒状的建筑,其最大的特点就是预制化程度非常高,在工厂制作过程中,甚至连屋内的家具、地毯都已经在工厂中安装好,在现场组装成建筑后,直接能够直接进行使用[13]。以下简单介绍预制墙板制作工艺流程。

2.2.1预制墙板版制作工艺流程与要点

图2-1 预制墙板工艺流程图

(1)模板组装与检查:模板组装就位时,首先要保证地膜表面平整度,以保证构件表面平整度符合规定要求。模板与模板之间,帮板与底模之间的连接螺栓必须齐全,拧紧。模板接缝处用原子灰嵌塞抹平后再用砂纸打磨;

(2)涂刷脱模剂:为避免污染墙面砖,模板表面刷脱模剂后再用棉纱均匀擦拭两遍,以形成均匀薄层油膜,见亮不见油;

(3)墙面砖背面处理:为保证面砖质量和面砖铺设后缝隙宽度一致,根据要求对面砖质量发展要求对外观、色差、尺寸偏差复测,合格方可;

(4)面砖入模铺放:先在底模上弹出面砖缝中线,然后铺设面砖,保证接缝设计的基本要求。

(5)粘接层混凝土浇筑 可采用平板振动器适当振捣

(6)保温层的铺设 保温层铺贴后,插入保温连接件

(7)埋件固定:预埋螺栓和铁件应采取措施保证其不偏移,对于套筒埋件应注意其定位。

(8)结构层钢筋骨架入模:严控保护层厚度,合理设置垫块。

(9)结构层混凝土浇筑及养护:结构层混凝土浇筑完毕后,采取振动台将混凝土振捣密实,混凝土收面完毕后立即采取蒸汽养护

(10)脱模、起吊与堆放:当构件强度满足设计和规范要求后方可脱模起吊。将起吊出池的PC板放置地面并固定,测量其外观尺寸检查,墙砖表面检查。

2.3骨架板材建筑

该种建筑是由起支承作用的骨架和空间分割作用的板材所组成,骨架的材料可为钢筋混凝土,也可以是钢骨架,当为钢骨架时,结构自重较轻,内部空间可以随便划分,适用于多层或高层建筑。以下简单介绍骨架材料预制楼梯制作工艺流程。

2.3.1预制楼梯制作工艺流程与制作要点

(1)模板组装与检查:保证模板尺寸,标高符合标准要求。埋件安装位置准确牢固,避免位移;

(2)涂刷脱模剂:涂刷脱模剂 为避免污染墙面砖,模板表面刷脱模剂后再用棉纱均匀擦拭两遍,以形成均匀薄层油膜,见亮不见油

(3)钢筋入模:根据图纸要求做钢筋配料加工,绑扎成型,入模应严控位置

(4)混凝土浇筑与养护:浇筑后振捣抹平,用低热养护法,40℃养护

(5)脱模与堆放:当构件强度满足设计和规范要求后方可脱模起吊。将起吊出池的PC板放置地面并固定,测量其外观尺寸检查,

2.3.2预制阳台板、叠合板生产

预制阳台板、叠合板生产与预制楼梯板基本相同:模板制作,浇模,成型,养护,起吊,堆放。

2.4升板和升层建筑

指在底层进行各层楼面板与屋面板的浇筑与制作,相当于是在工地现场进行预制的方式,当某层板面预制完成后,通过液压装置将其送到设定标高,然后进行固定,并进行围护结构的制作,该种建筑型式制作难度较大,在实际工程中较少应用少[14],不做赘述。

2.5其他装配式材料施工应用

2.5.1套筒灌浆料

(1)应用研究现状

预制构件的套筒灌浆连接技术在 20 世纪 60 年代由美国工程师首次提出并在檀香山的阿拉莫阿纳酒店进行了应用,1983年在美国混凝土协会(ACI)的报告中作为重要的钢筋连接技术被提及;此后,作为混凝土预制构件的连接技术得到广泛的推广和应用[15]。

Kim[16]在Einea试验研究基础上做出进一步的研究,结果表明:套筒灌浆料材料的性能和注入浆料质量对灌浆料套筒的连接性能具有重要影响。聂东来[17]用超声波首波声时法对套筒中灌浆料密实性研究,根据超声波声速与幅值,能判断竖向钢筋连接的套筒灌浆料的密实性。栗翔等[18]采用硫铝酸盐水泥与普通硅酸盐水泥不同比例混合复合,发现复合制备的套筒灌浆料保塑性有某些特定的程度的下降,有较好的早期强度,良好的体积稳定性,自收缩与干燥收缩明显降低[19]。

汪秀石等[20]研究了装配式结构用高强套筒灌浆料的性能,通过配合比试验研究并进行了流动度、强度和膨胀性试验,优选出了优化配合比,同时基于优化配合 比进行了水胶比、减水剂掺量和膨胀剂掺量对高强套 筒灌浆料性能影响的研究;试验结果表明:随着水胶比(W/B)增加,流动度逐渐增大,但强度随 W/B 增加呈现明显降低趋势;减水剂可有效改善流动度,而当掺 量过多时对强度有一定的影响;膨胀率随膨胀剂掺量 增加呈现增长趋势,但当掺量<8.0% 时,膨胀效果较好。当掺量>12 % 时,对流动度和强度性能影响不利。

董军军[21]进行了聚羧酸减水剂掺量对套筒灌浆料的流动度、竖向膨胀率以及抗压强度性能的影响的研究;结果表明:套筒灌浆材料中的聚羧酸减水剂掺量增加,流动性能出现先增大后呈减小的趋势;灌浆材料的3 h 竖向膨胀率先增大而后逐渐降低;减水剂掺量对24h竖向膨胀性能保持不变;减水剂掺量对套筒灌浆材料的抗压强度影响很小。

灌浆材料的性能对套筒连接技术具有很重要的作用,众多研究人员对套筒灌浆材料的配合比、工作性能、养护条件、力学性能和施工工艺以及对灌浆套筒的钢筋拉拔性能、抗震性能等进行了的研究。研究结果表明:套筒灌浆材料应该拥有非常良好的流动性能、强度性能和体积稳定性能。良好的流动性能有助于灌浆套筒的注浆施工,适宜的强度性能和体积微膨胀性能有助于提高灌浆套筒的钢筋拉拔性能。对套筒灌浆材料塑形阶段的体积膨胀性能、塑形阶段后的体积微膨胀性能以及套筒灌浆材料的耐久性能对套筒连接技术性能的影响需要进一步进行研究。

(2)灌浆料套筒施工流程

钢筋套筒灌浆料与普通灌浆料相比,由于应用场景范围不同,其强度、膨胀率、流动度等技术方面的要求也不同作[22]。为预制构件的连接件,灌浆套筒通常在预制厂生产预制构件时,就已经埋置与内部。在在连接件的连接接触面(如剪力墙上下墙体接触面)预留孔洞,包含植入套筒一段称预制段,另一构件将伸出钢筋嵌入预留孔洞,通过构件侧端灌浆料套筒灌浆孔、出浆孔完成灌浆,待养护完成,实现预制构件的连接。以下介绍灌浆料干式套筒县城灌注环节。

灌浆套筒施工要点:

(1)连接部位检查:根据吊装顺序,在预制构件吊装前,检查结构面上的预留插筋;

(2)分仓与接缝封堵:根据现场施工条件,可选择手动灌浆与电动灌浆两种:当单仓长度小于0.3m,隔墙宽度大于2cm时,选手动灌浆;当单仓长度为0.3-3m时,可选电动灌浆,当单仓长度为1m-3m时,对接缝质量发展要求更高。

(3)灌浆料制备与检测:按配比混合干料与水,静置3分钟,等待浆料气泡自动排出再开始使用。施工前,应检查灌浆料初始流动,与现场保持相同条件养护。

(4)灌浆连接:同仓只能在一个灌浆孔中灌浆,并且不能同时选择两个以上的灌浆孔进行灌浆。同时一仓不间断进行浇筑灌浆,中途不得停止。

(5)灌浆料节点施工要求:灌浆后,灌浆试块可在强度达到35MPa之后进入下一道工序。通常环境和温度高于15℃,组件应静置24h;环境和温度在5℃-15℃间,48h内构件不得扰动;环境和温度低于5℃时,应在组件接头处加热,保持5℃以上,并保证48h内组件不受扰动[23]。

干式套筒灌浆施工区别于普通灌浆施工,其施工工艺也有所变化。表1为两种套筒的工艺区分

2.6清水混凝土墙体施工流程:

清水外围护复合保温双墙因内墙附着大量的梁柱构件,结构及形式复杂,为保证构件成型尺寸准确,内外清水墙须分开浇筑,即先施工一侧墙体,拆模后粘贴挤 塑保温板,后浇筑墙体以保温板代替内侧模板,只支设外侧清水模板,利用提前预埋在已浇筑墙体上的对拉螺杆加固[24]。

二层以下直墙施工阶段先施工内墙,后施工外墙。内墙钢筋绑扎→内墙模板支设→对拉螺杆、连接件预埋→内墙混凝土浇筑→内墙模板拆模→对拉螺杆焊接→保温板粘贴→外墙钢筋绑扎→外墙模板支设→外墙混凝土浇筑及外墙模板拆除。

二层以上弧形双墙最大向外挑出1.8m,外模拆除时间需按悬挑结构考虑,因此必须先进行外墙浇筑,浇筑后只拆除内侧模板,后续进行内侧墙体浇筑。外墙外侧模板支设→外墙钢筋绑扎→外墙内侧模板支→对拉螺杆、连接件预埋→外墙混凝土浇筑→外墙内侧模板拆模→对拉螺杆焊接→保温板粘贴→内墙钢筋绑扎→内墙模板支设→内墙混凝土浇筑→内墙模板拆除→外墙外侧模板及支撑体系拆除[25]。

2.6装配式建筑的拼装接缝材料

装配式建筑中拼装接缝的处理是施工难点,结合工程应用,采用可再分散乳胶粉、水泥、橡胶粉等制备的一种接缝胶泥,该胶泥满足装配式建筑中叠合板接缝材料对拉伸粘结强度、定伸粘结性及耐久性等指标的要求[26]。试验结果表明,可再分散乳胶粉的掺入 ,提高了胶泥的拉伸粘结强度和断裂伸长率;橡胶粉的掺入提高了胶泥的断裂伸长率,降低了成本,有利于胶泥的推广应用。彭佳慧等[27]可在分散乳胶粉掺量达到1.5%时,特细砂浆的粘接强度增加49%,抗裂强度增加84%,压折比低达2.49。

责任编辑:

健康快讯

健康快讯